流量计:工业血脉的“精准守护者”

- 字号 + -

在钢铁巨兽般的工业设备中,流体如血液般奔涌,而流量计则是丈量这股“生命之力”的精密仪器。它以无声的姿态嵌入管道与生产线,将流体的速度、体积或质量转化为可读的数据信号,为能源管理、工艺控制与安全监测提供关键依据。从化工生产的原料配比到城市供暖的热能计量,从环保领域的废水处理到能源行业的油气输送,流量计的精准度直接影响着工业系统的效率与稳定性。那么,这一“隐形守护者”如何适应千变万化的工业场景?其技术演进又蕴含着哪些创新逻辑?

一、多原理适配:破解介质特性的“密码本”

流量计的核心挑战在于如何应对不同介质的物理特性差异——气体与液体的流动规律截然不同,高粘度流体与清洁流体的测量需求天差地别,而腐蚀性介质更对传感器材料提出严苛要求。为此,现代流量计通过电磁、超声、热式、涡街等多种原理的组合,构建起一套“介质特性解码体系”。

例如,电磁流量计利用法拉第电磁感应定律,通过测量导电液体切割磁感线产生的感应电动势来推算流速,其优势在于不受流体密度、粘度影响,且传感器内无阻流部件,尤其适合含颗粒或腐蚀性液体的测量;超声流量计则通过超声波在流体中顺流与逆流传播的时间差计算流速,非接触式设计使其成为气体、清洁液体及高温介质的理想选择;热式流量计通过检测流体带走的热量与流速的关系,实现对低流速或微小流量的高灵敏度监测,常用于实验室、医疗设备等场景。国际上,部分品牌已将多种原理集成于同一仪表,通过智能切换模式适应更复杂的工况需求。

二、智能进化:从被动测量到主动感知的“思维跃迁”

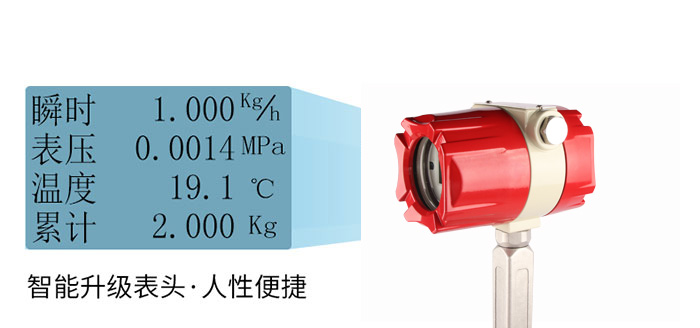

传统流量计仅能完成“测量-输出”的单一任务,而智能流量计则通过内置算法与传感器网络,实现了对流体状态的深度感知与动态响应。例如,在含气液体或脉动流场景中,设备可通过频谱分析技术识别干扰频率,并启用数字滤波算法消除异常信号;在低温或高温环境中,传感器可自动补偿温度对测量精度的影响,避免数据漂移;部分型号甚至支持自诊断功能,实时监测传感器状态、信号质量及电源电压,当检测到异常时自动触发报警或切换至备用通道。

更先进的智能流量计还集成了边缘计算能力,可在本地完成数据预处理(如单位换算、异常值过滤),仅将关键信息上传至云端,减少通信负担。国际上,部分产品已搭载AI算法,通过机器学习不断优化测量模型,适应长期使用的工况变化,例如根据历史数据预测传感器寿命或提前识别潜在故障。

三、工业互联:数据流动的“神经节点”

随着工业物联网(IIoT)的普及,流量计正从孤立设备升级为工业数据网络的关键节点。现代流量计普遍配备RS485、Modbus、HART等工业通信协议,可与PLC、DCS系统无缝对接,同时支持4-20mA电流信号或脉冲信号输出,兼容传统控制系统。部分型号还内置无线模块,通过LoRa、NB-IoT等低功耗广域网技术,将数据直接传输至云端平台,实现远程监控与数据分析。

在数据应用层面,设备可集成流量累积、瞬时流量、温度压力补偿等多维度信息,并通过开放式API接口允许用户自定义数据格式或开发专属应用。例如,在供热系统中,流量计可结合温度传感器数据,实时计算热能消耗,为能源管理提供依据;在环保监测中,其数据可与水质分析仪联动,评估废水处理效率。国际上,部分品牌已推出基于数字孪生的流量计管理系统,通过虚拟模型模拟不同工况下的设备表现,辅助运维决策。

四、总结:流量计——工业测量的“智慧基石”

流量计以多原理适配、智能进化与工业互联为核心,从单一测量工具进化为工业场景中的“智慧基石”。其灵活的介质适应能力、动态的场景感知能力及开放的数据接口,为气体、液体及蒸汽的流量监测提供了稳定可靠的解决方案。若您正在探索工业测量的智能化转型,不妨关注杭州米科传感技术有限公司的相关产品,解锁更多数据驱动的生产优化可能。