电压型传感器信号转换为电流的方法

- 字号 + -

电压型传感器(如0-5V、0-10V输出)在工业测量中广泛应用,但其信号易受传输距离、电磁干扰及负载变化影响。为解决这一问题,常需将电压信号转换为电流信号(如4-20mA),以提升抗干扰能力、实现远距离传输并兼容标准控制系统。本文从转换原理、设备选型、电路设计、安装调试及校准维护出发,系统梳理电压型传感器信号转换为电流的方法,为工程技术人员提供实用参考。

一、电压转电流的核心原理与技术分类

电压转电流的本质是通过电子电路将电压信号线性转换为电流信号,常见技术路径与适用场景如下:

- 运算放大器电路:利用运放的“虚短虚断”特性,构建电压-电流转换电路。适用于低精度场景(如温度、液位显示),成本低但需调整匹配电阻。

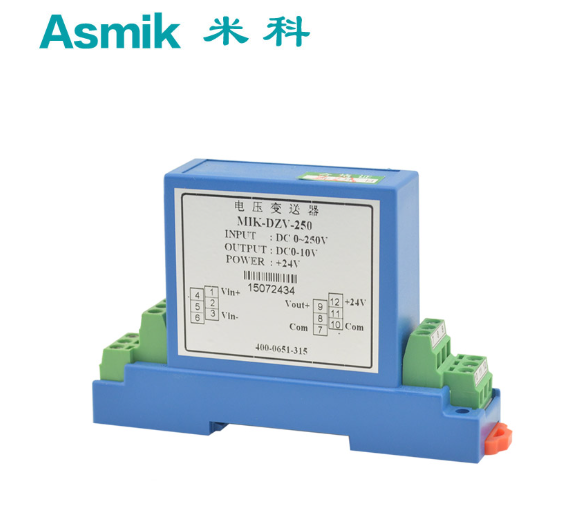

- 专用转换模块:集成电压-电流转换芯片(如AD694、XTR111),通过外部电阻设定量程。适用于中精度场景(如PLC输入模块),需考虑供电与隔离需求。

- 隔离式转换器:结合电压-电流转换与电气隔离技术(如变压器隔离、光电隔离),避免地环路干扰。适用于高噪声环境(如电机控制、电力监控),但需考虑隔离电压与响应时间。

二、转换设备的选型依据与参数匹配

选择电压转电流设备需综合考虑传感器特性、传输距离及系统兼容性,以下为关键选型参数:

- 输入电压范围:需匹配传感器输出(如0-5V、0-10V),并预留余量(如输入范围-10%~110%)。例如,0-5V传感器需选用输入范围-0.5V~5.5V的转换器,避免超限损坏。

- 输出电流范围:标准为4-20mA(对应0-100%量程),需根据控制系统需求选择(如0-20mA、4-20mA)。例如,PLC模拟量输入模块通常支持4-20mA,需选用对应输出范围的转换器。

- 精度与线性度:

- 通用型转换器精度±0.1% FS(如输入1V时输出8mA±0.008mA),适用于过程控制。

- 高精度型精度±0.05% FS,适用于计量或闭环控制场景。

- 隔离性能:

- 非隔离型转换器需共用电源地,可能引入干扰,适用于低噪声环境(如实验室)。

- 隔离型转换器需标注隔离电压(如1500V AC),适用于强电与弱电混合场景(如变频器输出至仪表)。

- 环境适应性:

- 工作温度范围需覆盖现场环境(如-20℃~70℃),高温场景需选用工业级元器件。

- 防护等级需匹配安装位置(如IP65用于户外,IP20用于控制柜内)。

三、电压转电流电路的设计与实现

对于需定制化设计的场景,可通过分立元件或集成芯片构建电压转电流电路,以下为两种典型方案:

1. 基于运算放大器的电压转电流电路

- 原理:利用运放构建“电压-电流”转换电路,通过反馈电阻调整增益,实现输入电压与输出电流的线性关系。

- 电路设计:

- 输入电压Vin通过电阻R1连接至运放同相端,运放反相端通过反馈电阻R2接地。

- 输出电流Iout = Vin / R2,需选择高精度电阻(如0.1%精度)以确保线性度。

- 参数计算:

- 若输入范围0-5V,输出4-20mA,则Iout = 4mA + (16mA/5V)×Vin。

- 需调整R2值(如R2=312.5Ω,因Iout=5V/312.5Ω=16mA),并配置调零电阻(如10kΩ可调电阻)修正零点。

2. 基于专用芯片的电压转电流模块

- 原理:集成电压-电流转换芯片(如AD694)内部包含运放、参考电压源及匹配电阻,通过外部电阻设定量程。

- 电路设计:

- 输入电压Vin连接至芯片Vin+端,Vin-端接地,输出电流Iout通过芯片Iout端引出。

- 需配置量程电阻Rset(如Rset=25kΩ,对应输入范围0-5V),并连接供电电源(如±15V)。

- 参数计算:

- Iout = (Vin / Rset) × 10mA,需根据输入范围调整Rset值(如输入0-10V时Rset=5kΩ,Iout=0-20mA)。

四、安装与调试规范

规范安装与调试是确保转换准确的关键,以下为从接线到验证的全流程指导:

- 接线方式:

- 输入信号线需采用屏蔽双绞线(如RVVP 2×1.0mm²),屏蔽层单端接地(接至转换器外壳)。

- 输出信号线需分开布线,避免与电源线、动力线平行走线,间距>20cm。

- 电源配置:

- 独立电源供电(如24V DC)需配置稳压模块,避免电压波动影响精度。

- 共用电源时需通过隔离模块(如DC/DC转换器)隔离输入与输出回路。

- 调试步骤:

- 通电后观察转换器指示灯(如电源灯、信号灯),确认无故障报警。

- 用标准电压源(如0V、2.5V、5V)输入,用万用表测量输出电流是否与理论值一致,误差需<±0.1% FS。

五、校准与维护要点

定期校准与日常维护是延长转换器寿命、保障系统稳定的关键:

- 校准周期:通用型转换器每6-12个月校准一次,高精度场景每3个月一次。校准需使用标准电压源(如6位半数字表)与标准电流表(如0.05%精度)。

- 校准方法:

- 比较法:将转换器输出与标准电流表对比,调整零点与量程电位器(模拟电路)或软件参数(数字电路)。

- 标准溶液法(仅限特定场景):通过输入已知电压(如2.5V),验证输出电流(如12mA)是否与理论值一致。

- 日常维护:

- 每月检查接线端子是否松动,用防松胶固定重要节点(如电源输入、信号输出)。

- 每季度清洁转换器表面灰尘,避免散热不良导致元器件老化。

六、特殊场景下的应用优化

电压转电流在特殊场景中需通过以下技术优化提升适应性:

- 强电磁干扰场景(如变频器附近、高压电缆旁):

- 选用隔离式转换器(隔离电压>1000V AC),并配置金属屏蔽盒(如铝合金外壳)。

- 输入/输出信号线需穿金属管敷设,管两端接地形成法拉第笼。

- 远距离传输场景(如信号线>500m):

- 电流信号(4-20mA)传输损耗低,但需考虑线阻压降(如24V供电时线阻<50Ω)。

- 传输距离>1km时需配置中继器(如每500m配置一个),或改用数字信号(如RS485)传输。

- 高精度控制场景(如闭环控制系统):

- 选用高精度转换器(±0.05% FS),并配置温度补偿电路(如热敏电阻)。

- 调试时需进行线性度测试(如输入0V、1V、2V、3V、4V、5V,测量输出电流是否成线性),调整匹配电阻修正非线性误差。

七、总结

电压型传感器信号转换为电流需结合传感器特性与系统需求选择适配的技术路径,并通过规范设计、安装、校准及特殊场景处理确保精度。关键步骤包括:

- 明确转换需求与场景特性,选择运放电路、专用芯片或隔离式转换器。

- 规范设计与调试流程,确保电路参数匹配、接线正确,并通过标准信号源验证精度。

- 处理特殊场景干扰,通过隔离技术、屏蔽措施、中继器等技术提升系统适应性。

通过系统化实施,电压转电流技术可为工业自动化、过程控制及远程监控提供可靠信号支持,助力系统稳定运行与效率提升。